-プラスチック工業技術研究会の論文-

VISION・PCL社製YAGレーザー溶接機

理想の金型肉盛を実現する機能と特徴

1. レーザーの概要

はじめに、皆さんが日頃、耳にされるレーザーについて説明します。

レーザー、すなわちLASERとは、英語の「Light Amplification by Stimulated Emission of Radition」の頭文字をとったものです。直訳すると少し難しくなりますが「誘導放出による光の増幅」という意味になります。

原理としては、原子や分子が外部からエネルギーを取り入れると、高いエネルギーを持って運動を始めることはよく知られています。これを励起状態と呼ぶのですが、原子や分子は元の状態に戻ろうとし、その時、光としてエネルギーの放出を始めます。それを自然放出と呼びます。

この光が、他の高いエネルギーを持った原子や分子に衝突すると、同じ性質の光が放出されます。誘導放出と呼びますが、この現象を雪崩現象的に起こし強力な光を放出、つまり光の増幅をさせることで、さらにエネルギーが増し、そのエネルギーを特定方向にのみ増幅させた強力な光がレーザーとなります。

光には、自然界にある太陽光やたき火などの光と、人工的に作られる蛍光灯やランプの灯りなどがありますが、レーザー光は人工的に作られる光の一種です。光そのものは電磁波であり、その電磁波がそれぞれ波長を持っています。

自然界の光、太陽光などは多数の波長を持っており、光は拡散してしまいます。しかし、レーザーは波長が単一であるため、指向性に非常に優れています。人工的な制御も容易で、この性質を利用した応用技術は、産業界にも広く活用されています。高エネルギー加工や計測、測量にも利用されているのは御存知だと思います。

レーザー発振を起こす方法、は数百種類にも及びます。それを大別すると固体、液体、気体の3種類に分けられます。このうち、比較的安定した高出力を得ることのできるレーザーとしては、固体レーザーと気体レーザーになります。

固体レーザーの代表的なものとして、今回のテーマであるYAGレーザーが挙げられ、他に代表的なものとして半導体レーザーが挙げられます。 YAGとは、「Y」がイットリウム、「A」がアルミ、「G」がガーネットのそれぞれ結晶体の頭文字からきたものです。

一方の気体レーザではCO2、アルゴン、エキシマなどが挙げられます。

一般的な加工用レーザーとしては、CO2レーザー、YAGレーザー、エキシマレーザー、半導体レーザーが主力を成しています。このうちCO2レーザーは、連続照射やパルス照射とも発振できるうえ、発振効率も高いため最も広く応用されています。

今回のテーマであるYAGレーザーは、パルス発振において高出力が得られるのが最大の特徴です。さらに光ファイバーが使用できることや、焦点径も絞れるため、とくに溶接分野で数多く活用されています。半導体レーザーも身近な所で多く活用されていますが、一般的な製造現場では、出力の高いCO2レーザーやYAGレーザーが最も普及しています。

とくにYAGレーザーは、その性質から応用分野が急速に拡大しつつあり、技術開発の発達とともに加工内容も多岐に渡りつつあります。

2. レーザー加工とは

それでは、このレーザー光の特徴を活かしたレーザー加工とは、どういった内容なのかを説明します。

まず、出力コントロールされたレーザー光をレンズなどで集光させます。次に、焦点付近に高密度のエネルギーを集中させ、目的に合わせた加工を施すことになります。

レーザー加工を分類しますと「接合加工」、「除去加工」、「表面改質」の3つに大別されます。「接合加工」はレーザー溶接であり、「除去加工」の代表的な加工例としては、切断、穴明け、マーキング。「表面改質」は焼き入れなどとなります。

今回のテーマは、YAGレーザーによる「接合加工」にあたります。ちなみに、CO2レーザーでの用途は切断、穴明け等が最も多く全体の約75%、溶接が20%,その他が5%となってます。

YAGレーザーの用途は切断穴明けと溶接まで含めても40%、マーキングが40%、その他20%という内訳で、レーザー発振の種類や出力、照明方法、制御などの条件によって、活用事例の比率が大きく異なっているのがお分かりかと思います。

説明させていただくYAGレーザーを利用しての微細肉盛補修は、「接合加工」に属した溶接加工方法となりますが、弊社の場合、他社ではみられない独自の技術を複数備えており、これまで不可能と考えられてきた領域にまで踏み込んだ加工まで可能にしています。

3. YAGレーザー

先ほどご説明したように、YAGレーザーによる加工では、YAG結晶体においてランプ励起した光を増幅させ、設定焦点距離に定めた焦点径に高いエネルギーを集中させることで、目的に合わせた加工を行ないます。

照射方法としては、光ファイバーによるエネルギー伝送方式と、固定光学系の直光タイプの2種類があります。

光ファイバーによるエネルギー伝送方式とは、YAGレーザーの出力を石英ガラス製の光ファイバーを利用してレーザエネルギーを伝送する方式で、エネルギーロスも無く、一つのYAG発振機から複数の光ファイバーに分光させることも可能です。このため、多点同時溶接も可能となり、大量生産の溶接現場においては多用されています。出力にもよるのですが、装置自体もコンパクトな大きさであるため、生産ラインの中に組み込まれているケースが少なくありません。

多関節ロボットとの組み合わせによって、形状追随を可能にしており、加工目的が切断や穴明け以外の溶接では、光ファイバーが圧倒的なシェアを占めています。光ファイバー先端にはレンズが装着されているため、焦点距離は設定されています。

4. ドイツ・ビジョン社製YAGレーザー溶接機

今回のテーマである、YAGレーザー溶接機を利用する微細肉盛補修。それを可能としたのは、弊社と全面提携しているドイツ・ビジョン社製YAGレーザー溶接機が、光ファイバーを使用しない固定光学系の直結タイプでありながら、溶接や肉盛を目的として開発された稀有な機種であることからです。

それではなぜ稀有なのか。

固定光学系のレーザーは本来、切断や穴明けを主目的に開発されています。それは、照射ユニットやワークをX-Y制御して必要形状を取り出すことにマーケットがあるためです。溶接市場向けに開発された機種もありますが、それは溶接にのみ特化しています。機器の開発段階から溶接作業の他に、金属の肉盛までを主目的とした固定光学系YAGレーザ機器は国内ではほとんど生産されていないのが実状です。金属肉盛りのマーケット自体が少ないと判断されているためとも感じますが、稀有なYAGレーザー溶接機と言えるのはこうした事情からです。

実際には非常に大きな需要があり、とくに金型市場では活発な引き合いが発生しています。需要層からのご要望は多岐に渡っており、加工ノウハウの拾得や異形状、複雑形状への対応に向けて、アタッチメントの開発、製品化に全力を注いでいます。

CCDカメラによって、加工箇所が確認可能なことも大きな特徴のひとつです。同様の機器を生産しているメーカーは存在していますが、それらメーカー製品は、実作業で微細肉盛を行うには、操作性や機能にやや問題点が見受けられ、現状の能力では微細肉盛には不向きと思われます。

ではなぜ、ビジョン社製YAGレーザー溶接機は微細肉盛が可能なのか。

最大の要因は光学系焦点装置、つまりマイクロスコープが装備されている点に尽きると言えます。 国内メーカーでは、先ほどもお伝えした需要の観点からか、殆ど生産されていないものも実状です。一方、この分野で先進国であるドイツですら、ドイツ・ビジョン社ほどの技術レベルには到達していないと感じています。

弊社が知り得ている限りでも、ドイツでは8社がこのタイプを生産しています。ロシアのメーカーやイタリアのメーカーも製品化しています。

ドイツは世界的にもレーザーの最先進国と評されており、多数のメーカーが多角的な用途開発を行っています。この方式のYAGレーザー溶接機が開発されたのも、貴金属への正確な溶接や肉盛が行えるため、ジュエリー関連や歯科技工分野にマーケットを見出したのが始まりとなっています。その能力の延長線上に、精密部品類や金型への微細な肉盛を施し再生させるマーケットを開拓したいきさつがあります。

実際に国内でのこのタイプの稼働機の現状は、ジュエリー関連や歯科技工関連に片寄っています。出力も50W機が大半を占めています。密閉型というの構造上、あまり大きな部品への肉盛は不可能だったことも一因と言えます。 高出力で加工ワークへの対応力、つまり自由度を増したオープンタイプの機種を日本市場に投入したことで、とくに金型肉盛補修や精密部品への補修作業がやりやすくなり、急速に普及し始めていると言うのが現状です。

弊社では、120W、200Wタイプと60Wタイプを軸に、標準タイプから特別仕様に至るまで、用途に応じた機種構成を確立しています。並行して研修センターの開設や技術指導、お客様のワークに即応した専用システムの設計も積極的に行っています。導入されたお客様は、自社の加工に止まらずワークショップとして新事業化されるケースも増えており、そのネットワークは全国規模で広がりつつあります。 標準タイプだけでなく、お客様ごとの特別仕様に力を入れているのには大きな理由があります。 YAGレーザーを照射する場合は、先ほどもご説明したとおり、レンズで集光したレーザー光を、設定焦点距離に設定した焦点径にエネルギーを集中させる必要があります。 例えば、ワークが自由形状で、なおかつ単一物の高さ方向、つまりZ方向がまちまちの場合、照射する一点一点において焦点距離の設定が必要となります。そのつど、段取りしていることは加工精度だけでなく、時間的なロスも無視できず、せっかくのコストダウンの意味が薄れてしまいます。

しかし、この場合でも光学系焦点装置が装備されていると、マイクロスコープの焦点がそのまま設定焦点距離となっているため、専用架台や電動調整用アタッチメント、専用ジグなどとの組み合わせによって、焦点距離設定も容易に行えるようになります。複数形状が多い金型部品などでも、簡単に追随可能としたことはお客様に大変喜ばれ、高い評価を頂いています。

他社の追随を許さないと自負していますが、機械性能としては、初期設定済焦点距離190mmの部分に、φ0.25mm~φ2.0mmの焦点径を0.05mm単位で任意に選択が可能です。1パルス当りの照射時間を、1/1,000秒~20/1,000秒まで1/1,000秒単位で設定可能なうえ、照射回数をシングルパルスから1回~20回/秒のパルス照射条件も選択できます。その時点での最大1パルスエネルギー量が80Jまで設定でき、出力も5%~100%の間で調整が行えます。 過去に不可能だった領域で再生可能としたのは、こうした独自の特徴と加工ノウハウを組み合わせたからこそと言えます。

5. メリット・加工方法

YAGレーザー溶接機を使用しない既存補修方法では、金型肉盛補修を行う時の最大の問題点である「ヒケ」がつきまとっています。

これは、熱入力が多すぎるために肉盛部分が本体へ溶込んでいく時に、周辺の金属を引っ張り込んでしまうために起きる現象で、これを防ぐには相当な技量を要していました。しかし、この間ご説明してきたとおり、YAGレーザー溶接機では緻密な熱入力量の設定が行えるため、必要以上の熱入力が避けられ、問題となるようなヒケを発生する原因そのものが防止できるわけです。

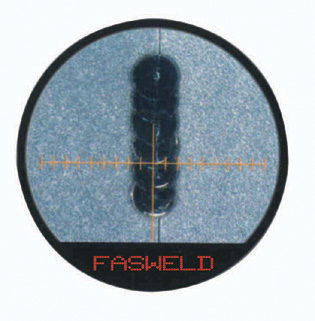

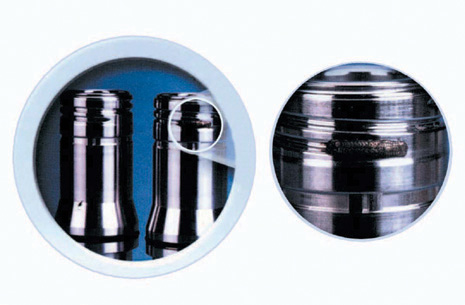

その事例は写真で見ていただく通りで、これまで困難を極めた肉盛加工を、これほど簡単、正確にしたものは皆無であったと思われます。

写真は、部品のエッジ部分に肉盛を施し、その面を削って断面を観察したものです。材質は本体部品、肉盛材ともNAK80を使用しています。一目瞭然ですが、ヒケはまったく発生していません。

照射条件は、肉盛材径φ0.3mm、焦点径φ0.4mm、照射時間6ms、電圧190~200V・出力20~22%、シングルパルスで肉盛後、8Hzで肉盛部のみをレーザ照射、1パルス4?6J前後の条件で行いました。

この時の熱量4~6Jの事前設定はできず照射後に表示されるのですが、投入熱量のコントロールは照明時間や出力調整で簡単に行うことが可能です。ただし、このデータは焦点径をφ0.4mmに設定した時の数値であるため、焦点径の大小によって、単位面積当りの熱入力量を変動させなければ、不完全融合や反対に熱入力量が多すぎた場合などにはヒケを発生させる原因となるので注意が必要となります。

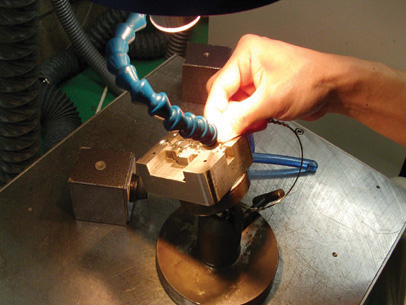

光学20倍のマイクロスコープで、目視確認を行いながらの作業となるため、溶接状態の判断がわずかな慣れで簡単にできることなり、出力コントロールで問題点の解消は簡単に行えます。

このように、必要とされるエネルギー量を、肉盛材のみに照射して融合密着します。部品本体への熱拡散も加わり蓄熱しないため、低熱入力にて加工が施され、例えば薄物への肉盛作業にでも熱変形がほとんど発生せずに済みます。

レーザーの熱源を利用する金属溶融密着技術であるため、どのような金属でも有融密着させることが可能です。

さらに、同一鋼種の肉盛はもちろんですが、異なる材質間でも急速加熱、急速冷却の溶融凝固形態を取るために、他の溶接方法より極めて簡単に加工できます。とくに、同時に焼き入れ硬度も得られるため、金型補修では画期的な技術と評価されています。

チタンなどの材質でも良好な結果が得られており、樹脂材料など常識にはなかった加工領域への研究も始まっています。超硬につきましてもこの間、良好な結果が得られており、さらなる効果が得られるよう研究開発を進めています。

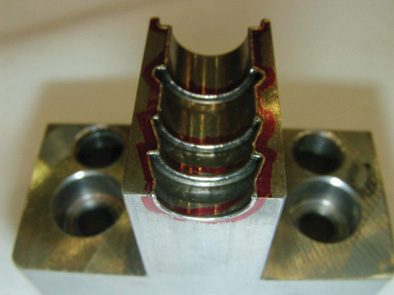

作業の方法としては、最初にレーザーの照明ユニット架台とワーク台、それぞれの電動Z方向調整治具により作業高さとワークへの焦点距離をマイクロスコープで確認します。次に補修材の材質や材料径を選択し、使用する線材に見合った出力方法を行います。設定は制御盤、照明ユニット、フットスイッチの3箇所のみで行いますので、熟練度は必要としません。

具体的には、照射ユニットのマイクロスコープを作業者の作業姿勢の良い高さに調整します。次に、ワークテーブルに乗せたワークの補修部分にマイクロスコープの中心の罫線部分で焦点距離設定を行います。そして補修材を置き、補修材に出力コントロールされたレーザを照射して溶融密着させて行くことになります。連続的な作業になるため、加工ワークと補修材を常に罫線部分に移動させて行く必要が生じますが、X-Y移動治具との組み合わせや、小物ではハンドワークによる位置決めなどで簡単に形状追随が行えます。高さを必要とする場合は、同じ部分に重ね打ちを施すことで、ミリ単位の肉盛も簡単に実行できます。

重ね打ちを行う場合は気泡を抱き込む確立が高くなりますので、ピンホールの発生の要因となります。少しばかりの経験が伴いますが、レーザー光のみを照射する作業を交えながら行うと好結果が得られます。

このように、補修材を送り込める部分なら、レーザ自体は非接触加工となるため、既存の電極などを使用する補修方法とは違い優れた結果が生まれます。なかでも隅角や溝の中、穴の奥や壁面など、今までは困難とされてきた部分にでも肉盛や溶接を行うことが可能となりました。

今回はレーザの種類から用途に進み、微細肉盛を可能としたYAGレーザ溶接機を中心に説明させていただきました。鉄系、SUS系、アルミ系、真鍮、チタン、マグネシウム、金、銀、銅、高融点金属など、ほとんどの金属を溶融密着させることが可能なことがご理解いただけたと思います。欠損部分への肉盛補修という活用方法以外でも応用できる範囲は広いと考えています。ぜひ、YAGレーザー溶接機、加工技術導入のご検討を賜りますれば幸いです。

レーザ加工に関するお問い合わせ・お見積りはこちら

営業時間/8:30-17:30(土日祝除く)